Мы - ЗАО "Завод Металон"

ЗАО «Завод Металон» - предприятие с 40-летней историей. В 70-ом году ХХ века было создано предприятие Трест «Сельстроймонтаж». В конце 70-ых году было принято решение об увеличение производимых услуг Трестом. Пройдя многолетний путь, составляющий не одно десятилетие, в 2008 году, в связи с тем, что наименование предприятия не отражало профиль деятельности завода, ЗАО «Завод Сантехизделий» переименовано в ЗАО «Завод Металон».С 2012 года производство стальной проволоки и изделий из нее стало основным направлением ЗАО «Завод Металон».

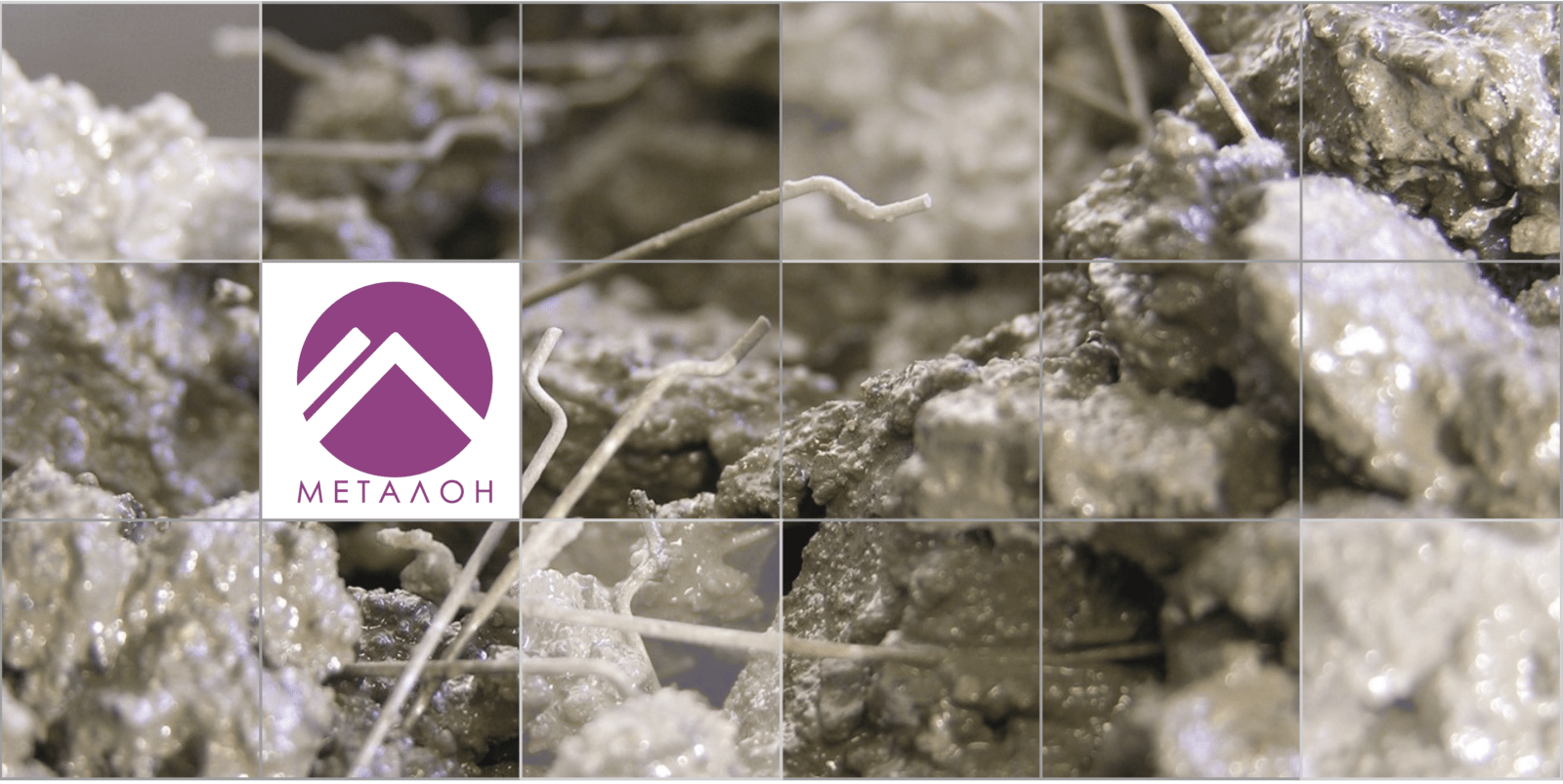

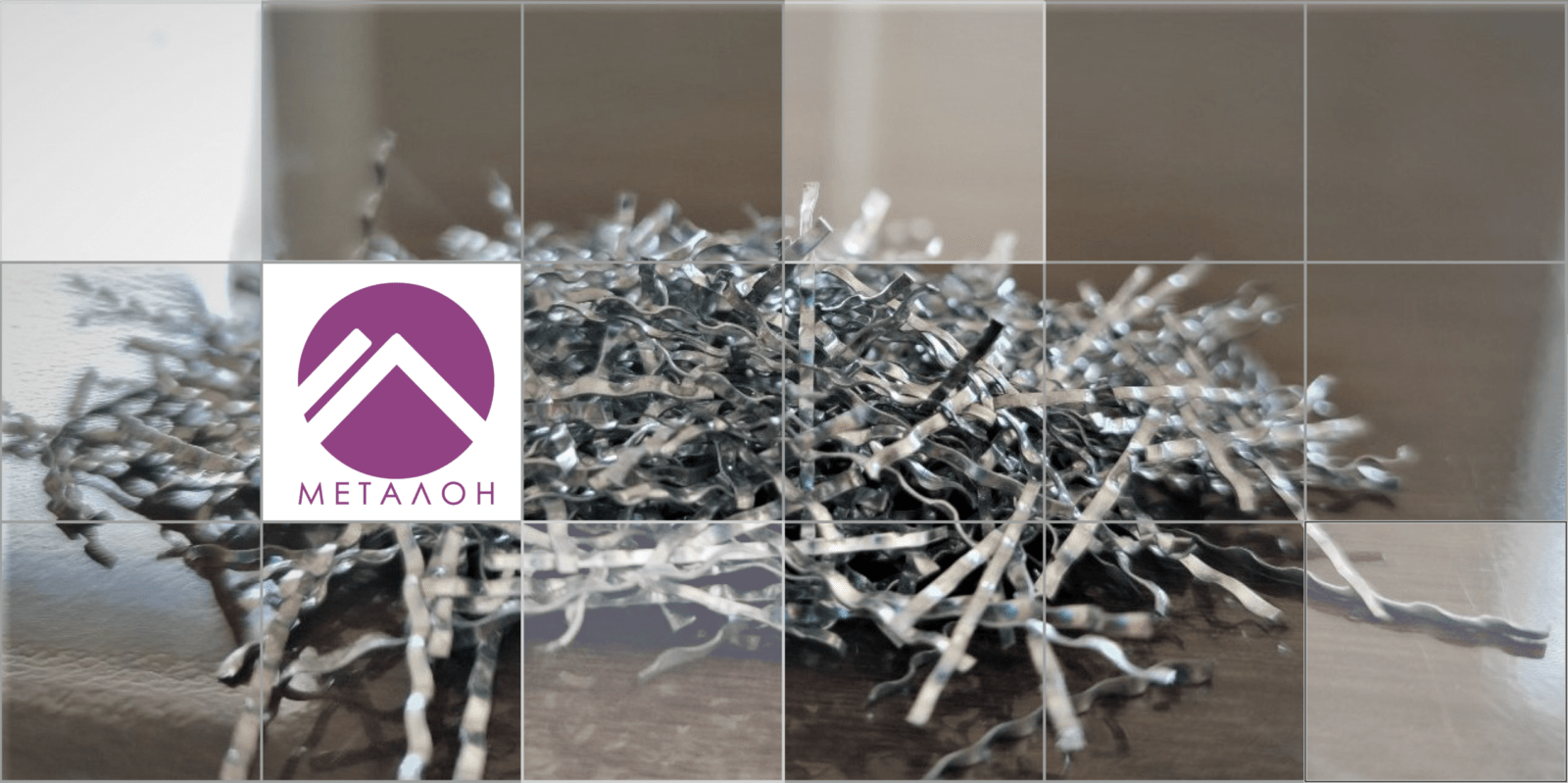

На данный момент ЗАО «Завод Металон», располагает шестью линиями волочения проволоки, что позволяет производить в месяц более 500 тонн высококачественной продукции: стальной анкерной фибры и низкоуглеродистой проволоки и быть лидером по производству этих продуктов в Р.Молдова!